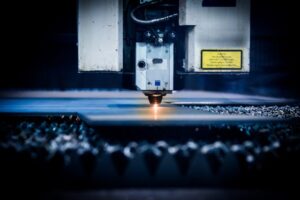

レーザー加工とは

レーザー加工とは、言葉そのままにレーザー光線を使って加工することです。レーザーを使って金属や木材などを切断したり穴あけして製品を作っていく、プレス加工や穴あけ加工と同じ金属加工の一種です。レーザー加工機を使うことによって、もともと手作業で加工していた商品や材料を大量に素早く加工することが可能になりました。金属や木材だけでなく、柔らかくて加工しずらいゴム素材や布地にも文字や記号を記す表面処理がしやすくなったりと、レーザー加工が普及したことによって加工できる幅が格段に広がりました。手作業では難しい複雑な加工も容易にできるようになり、今ではいろいろな業種に導入されています。いろいろな業種の一つに、加工とは違いますが近年では医療でもレーザーの導入が進んでいます。手術時に出血を抑えるためにレーザーメスを使ったり、虫歯にレーザーをあてて治療したりと、日々、金属加工や日常生活で活躍しています。

レーザー加工のメリット

レーザー加工の原理が何となくわかったところで、次はメリットの解説に移ります。

レーザー加工のメリットは大雑把に以下の通りです。

・仕上がりが早い

・仕上がりがきれい

・加工の自由度が高い

・難度の高い加工が可能

・メンテナンスに手間が掛からない

当然箇条書きだけでは不十分なので、項目ごとに一つずつ説明していきます。

上から順に見ていきましょう。

作業に手間が掛からない

レーザー加工は金型を使う必要がありません。

基本的に金属の加工には金型と呼ばれる「元の型」が必要になります。

元の型は他の加工方法ですと、製品を早く均一に大量生産するために必須で、種類も様々あります。

しかし、レーザー加工では金型の変わりにパソコンで形を作るため、一度作った後はデータを入力するだけで加工・生産ができるのです。

金型を使わないため加工途中の金型交換の手間が省けて作業効率が良くなります。

仕上がりがきれい

レーザー加工機を使えば加工後の処理に手間が掛かりません。

バリやカエリの発生を抑えることができるので、切断面がきれいに仕上がります。

加工の際に起こりえる歪みやひび割れのリスクもなくすことができ、安定した品質を保つことができます。

従来までの加工方法では必要だった後処理の手間を省けるのは大助かりですね。

加工の自由度が高い

加工できる素材の幅が広いのもレーザー加工のメリットです。

他の方法では硬すぎる金属や柔らかすぎる布地でも、素材によってレンズや照射の出力を変えることで問題なく加工できます。

熱で変形してしまうような薄版の素材でもレーザー加工なら大丈夫です。

また、穴あけや切削以外にも溶接や熱処理、製品に文字を入れ込むマーキングなど様々な加工が可能です。

いろいろな製品を作るには、従来では複数の加工方法を取り入れる必要がありました。

ですが、将来的にはレーザー加工だけですべての素材や加工方法を実現することができるかもしれませんね。

難度の高い加工が可能

レーザー加工の台頭により、複雑かつ精密な形でも比較的容易に加工することが可能になりました。

レーザーの光が細いので、他の加工機器では穴あけが出来ないような細かく小さな場所でも正確にでき、曲線を辿った切断でもレーザーなら安定して加工することができます。

複雑な絵柄を描いたり、錆びにくさを向上させるなど製品の様々な表面改善もレーザー加工で出来るので、非常に便利な加工法となってきています。

工業分野の人手が足りない今の時代、できるだけ簡単に、誰にでも品質が安定した製品を作るには、レーザー加工はうってつけと言えるのではないでしょうか。

メンテナンスに手間が掛からない

レーザー加工では材料と工具が接触しないので、刃物や研削盤などを消耗することがなくメンテナンスに手間が掛かりません。

メンテナンスで必要なのはレンズをきれいにしたり、アシストエアーを清掃したりする程度なので交換作業も必要ありません。

また、加工時に材料を切った後の粉塵が発生せず、刃物などに付かないため、除去する手間も省けて作業も楽になります。

金属加工ではこういったメンテナンスの時間を割くことで生産効率を上げていくことも重要でしょう。

レーザー加工のデメリット

数多くメリットがあるレーザー加工ですが、デメリットもそれなりにあるようです。

こちらも詳しく見ていきましょう。

加工速度が遅い

切削加工やプレス加工と比べると加工速度に劣る面があります。

多彩な加工方法を持ち合わせるレーザー加工ですが、速度重視で見るとやや不利な傾向があるようですね。

金属加工にはレーザー加工以外にも早くて精度が高い加工方法がたくさんあるので、必要に応じて適材適所の板金機械を使っていくのです。

厚板の素材は加工しずらい

レーザー加工には適切な焦点距離というものがあり、レーザーの光が集中している箇所があります。

その焦点距離の範囲でないとエネルギー密度が低下して素材が溶かせなくなるのです。

レーザーは真下に向かっているように見えて、実は光線同士が交わっているんですね。

なので、この焦点の位置から遠ざかってしまうとレーザーの威力が弱まって加工できなくなるということです。

レーザー加工の意外な弱点ですね。

下に向けられているレーザーが作業台や床を貫通しないのは、こういった仕組みがあったのです。

反射率の高い素材は加工できない

アルミや銅など反射率が高いとされている素材は、古いタイプのレーザー加工機ですと上手く加工できないことが多いです。

レーザーの光を弾いてしまっては材料に熱が伝わらないので、当然と言えば当然ですね。

ですが近年になって、反射率が高い素材でも加工できるレーザー加工機が登場しています。

これを機に、これまでレーザーではできなかった素材も、これからどんどん加工できるようになっていくでしょう。

コストが高い

特に不思議なことも意外なこともないですが、レーザー加工機は高いのです。

性能がいい反面、値段は相応ということですね。

消耗品や維持費にもけっこうな費用が掛かり、電気代やガス代などの光熱費に加えて、焦点レンズやミラーには定期的に交換が必要です。

工業製品と言えど精密機械です。

大切に扱いながら、稼働時間やランニングコストにも注視しながら活用していかねばいけません。

レーザー加工の種類

レーザー加工のレーザーには、金属加工用として一般的に使われているもので3種類のレーザーがあります。

3種類とも特徴に違いがあり、用途も違うので、その違いを重点的に説明していきます。

CO2レーザー

3種類のうち最も使用されているレーザー加工機ですね。

名前にあるように二酸化炭素を利用しているガスレーザータイプの加工機です。

金属、木材、ゴム、ガラスなどほとんどの素材に適応できます。

活用の幅に加え値段も他2種類の加工機よりも安く、CO2レーザーが主流になるのも納得の性能です。

ただし弱点として、アルミや銅など反射が強い金属には不向きとなっています。

ファイバーレーザー

ここ数年の間に開発された新しいレーザー加工機です。

CO2レーザーには向かない銅やアルミなどの難溶接材や反射が強い金属の加工ができ、新しく出ただけあってCO2レーザーの弱点を補う特徴を持っています。

加工機自体は高いものの、レーザーガスがいらなかったり、エネルギー効率が良かったりとランニングコストが安く抑えられます。

近年出始めたばかりで本体価格も高いため、まだまだ普及していませんが、今後の進展しだいでは主流になりえるかもしれません。

YAGレーザー

金属の加工以外に医療でも使われるレーザーです。

金属加工では主に溶接とマーキングに使われ、溶接では薄い素材でも変形や歪みがなくきれいに仕上げることができ、溶接スピードも早くできます。

マーキングとは簡単に言うと出来上がった製品に文字や記号を書くことです。

YAGレーザーはあらゆる素材に精密かつ高速で写し出すことができます。

医療では歯や目の治療に使われています。

そんな高性能なYAGレーザー加工機ですが、CO2レーザーと比較すると値段やランニングコストが高くついてしまい、そこがネックと言えるでしょう。

研究開発用の試作品1個から弊社は対応いたします。

加工から検査・表面処理まで一貫生産体制

対応可能な加工について

材料調達から加工~表面処理までワンストップで対応致します。

| 対応加工方法 | プレス加工(順送・トランスファー・単発)

板金プレス(レーザー・タレパン) 切削加工(旋盤・マシニング・ワイヤーカット) MIM(金属粉末射出成形) その他(鍛造、鋳造) *図面に合わせて適した加工方法をご提案いたします。 |

| 表面処理 | 各種メッキ、アルマイト加工、熱処理、塗装 |

| 溶接 | スポット溶接、アーク溶接、銀ロウ付け |

対応可能な加工について

| 対応可能加工方法 | 数量 | |

| 国内 | プレス加工,板金加工,切削加工,ダイキャスト,ロストワックス,放電加工,射出成型(熱硬化、熱可塑),各種金型製作 ,各種メッキ,熱処理,塗装 | 試作および小ロット~中ロット生産がメイン。 |

| 海外 | プレス加工,切削加工,板金加工,ダイキャスト,ロストワックス,放電加工,MIM.粉末冶金,射出成型(熱硬化、熱可塑),ノベルティ製作,各種金型製作 | 試作から量産まで柔軟に対応いたします。 |

岐阜精器工業

TECH-JOURNEY

金属・樹脂加工の海外調達、コストダウンなら