| 製品用途 | 機械ユニット |

| 材料名 | SKD11 |

| 加工方法 | 旋盤加工 |

| 生産地域 | 中国 |

| コメント | SKD11とは、炭素工具鋼にクロムやモリブデン、バナジウムを添加した合金工具鋼です。強度や耐摩耗性、形状不変性などに優れています。 |

SKD11とは?

SKD11とは、炭素工具鋼にクロムやモリブデン、バナジウムを添加した合金工具鋼のことです。0.55〜1.50%の炭素を含有し、ケイ素とマンガンの含有量を調整した炭素工具鋼に、各種元素を添加して性質の向上を図ったものです。耐摩耗性に優れ、熱処理歪みが少なく、熱処理によって硬度を上げることができます。JIS規格(JIS G 4404:2015)に規定されている鋼材で、冷間金型用として分類されていることからダイス鋼とも呼ばれます。

なお、SKDは、「Steel Kougu Dice」の略で、「Steel」は鉄鋼、「Kougu」は工具、「Dice」は金型を意味します。また、SKD11の「11」には、特に意味はなく、開発された順序を示しているようです。

冷間金型用として主流の鋼材で、多くの鉄鋼メーカーからDC11(大同特殊鋼)やSLD(日立金属)などといった相当材が販売されています。さらに近年では、SKD11を改良したDC53(大同特殊鋼)やSLD8(日立金属)などの合金工具鋼が数多く開発されています。

SKD11の用途・特徴について

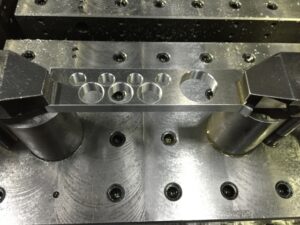

SKD11は、プレス加工の金型などに用いられている合金工具鋼です。金型は、特定の部品や製品の型となる工具のことで、金属材料などを強い圧力で挟み込むことで成形します。そのため、金型の材料には、強度や耐摩耗性、形状不変性などが必要であり、SKD11はこれらの特性に優れています。しかし、SKD11の高い強度や耐摩耗性は、焼き入れを施さないと得られません。さらに、SDK11は、焼き入れ後に難削材となってしまうなどの取り扱いの難しさもあります。

SKD11の用途

SKD11は、主にプレス機械などの中量から多量生産用の金型に用いられていますが、以下のような用途にも使われています。

・転造ダイス…転造盤用の金型のことです(下図参照)。SKD11の高い硬度と優れた耐摩耗性から、SKD11が転造ダイスの材質に選ばれることがあります。なお、転造は、圧力を加えながら転がすことで円筒状の金属材料を成形する加工法で、ネジのネジ山の成形などに用いられます。

・フォーミングロール…ロール成形用の回転工具のことです(下図参照)。硬度や耐摩耗性が必要であるため、材質にSKD11が選定されることがあります。なお、ロール成形は、帯状の鋼板を複数のフォーミングロールが組み込まれた機械に通すことで成形する加工法です。

・シャー刃…鉄板などの切断に用いられる切断機(シャーリングマシン)の刃のことです。SKD11は、焼き入れによって高い硬度が得られ、精度も維持できることから、シャー刃の材質に適しています。

・治具…耐摩耗性が必要な治具の材料にSKD11を用いることがあります。

・ゲージ…製品の検査工程で形状や精度などを検証するために用いられる測定ゲージ・検査ゲージのことです。SKD11は、摩耗に強い上に、形状が変化しにくく、耐食性も比較的高いことから、各種検査ゲージの材料に用いられます。

・金属刃物…SKD11は、包丁の刃金の部分に使用されることがあります。刃金とは、包丁の芯となり、刃となる部分のことです。SKD11を刃金に用い、それをサビに強く、安価なステンレス鋼で挟み込んだものが多く流通しています。

SKD11の特徴とメリット・デメリット

SKD11の特徴は、上述したように、高硬度と優れた耐摩耗性です。ただし、これらの特徴は、熱処理を加えることで現れるため、成形加工後に焼き入れ焼き戻しを行うのが一般的です。

●SKD11を用いるメリット

・耐摩耗性に優れる

・熱処理後には、HRC58~63程度の高い硬度が得られる

・熱処理後の変形が小さく、精密な製品の材料に適す

・冷間金型の材料の中では、流通性が良く、入手しやすい

・冷間加工用であるものの、熱間強度が高く、500℃程度までなら使用に耐えうる

比較のため、他の金属材料の硬度を挙げると、SUS304がHRC11(HV200)、焼きならし後のS45CがHRC4.63〜20.64(HBW167〜229)、焼き入れ焼き戻し後のS45CがHRC13.5〜27.71(HBW201~269)、焼き入れ焼き戻し後のSUS440CがHRC55〜61程度となっています。

●SKD11を用いるデメリット

・熱処理後の硬度が高く、被削性が悪い

・熱処理前も、硬度(焼きなまし硬さ)がHRC25(HBW255)程度と比較的高く、被削性が良いわけではない

・熱処理後には、金属組織に粗大な炭化物が分散して、高速の摺動摩耗に弱くなる

・粗大な炭化物の存在によって被削性がさらに低下する

・粗大な炭化物の存在によって靭性が低下し、亀裂や割れが生じやすくなる

・溶接時に割れが生じやすく、350〜450℃程度の予熱と後熱が必要

・焼き入れ温度が1030℃程度と高い

・焼き入れ温度と焼き戻し温度によって硬度が変化するため、熱処理時には、適切な温度管理を要する

加工方法

SKD11の代表的な加工方法は、切削加工と放電加工です。

切削加工

SKD11は、熱処理前に切削加工で成形し、熱処理後に研削加工で仕上げを行うという方法がよく採用されます。

SKD11は、熱処理前でも、S45Cなどの炭素鋼よりも被削性に劣りますが、切削加工が難しいわけではありません。一方、熱処理後は、硬度が高くなるため、切削加工を行うのは困難です。そのため、熱処理前の切削加工によって、成形を完了させてしまうことがよくあります。

しかし、熱処理によって変形が生じることがあるため、高い精度が必要な場合は、熱処理後に研削加工などで仕上げを行います。ただし、熱処理後のSKD11は、研削加工も困難であるため、熱処理後の加工が最小限となるよう、熱処理前の切削加工をしっかり行っておくことが重要です。

放電加工

SKD11は、放電加工による変形が少ないために放電加工の加工性が良く、熱処理後の加工方法として放電加工がよく採用されます。

放電加工は、材料と電極との間でアーク放電を発生させ、材料表面を溶かして除去することで成形する加工法です。硬度によらない加工法であるため、高硬度である熱処理後のSKD11でも問題なく加工することができます。

ただし、放電加工を行う場合は、150〜200℃の焼き戻し(低温焼き戻し)ではなく、500℃以上の焼き戻し(高温焼き戻し)を行うことが推奨されます。それは、低温焼き戻しでは、焼き入れによって金属内部に生じた炭化物や応力などが多く残留し、炭化物や残留応力が放電加工による熱影響を受けて亀裂や変形の原因となることがあるからです。しかし、高温焼き戻しを行う場合は、硬度がHRC57以下と低いため、加工品の寿命が短くなるという欠点もあります。

表面処理方法

SKD11には、表面特性を向上させるため、めっきや表面改質熱処理を適用することがあります。

めっき

SKD11は、クロムをマルテンサイト系ステンレス鋼と同程度含有しているので、SS400やS45Cと比べると、錆びにくい材質です。しかし、炭素量が1.4~1.6%と高いことから、ステンレス鋼ほどの耐食性はなく、めっきなどによって防サビ対策を取ることが推奨されます。

SKD11に対しては、硬質クロムめっきを施すことが多く、このめっきによって耐摩耗性の向上なども期待できます。

熱処理

SKD11には、さらなる硬度や耐摩耗性を得るためや高温焼き戻しによる硬度の低下を補うために、以下のような表面改質熱処理を行うことがあります。

・窒化処理…高温焼き戻し温度程度まで加熱した窒素またはアンモニアガスの雰囲気中にSKD11を保持することで、表面に窒素を浸透させて、表面を硬化します。HV1000以上の表面硬さも実現可能な方法です。

・PVD(物理蒸着)…真空中で高温焼き戻し温度程度まで加熱した成膜物質(窒化チタンなど)を付着させて、SKD11の耐摩耗性や耐食性の向上を図る方法です。

・CVD(化学蒸着)…真空中または大気中で焼き入れ温度程度まで成膜の元となる物質を加熱し、化学反応を励起・促進してSKD11表面に薄膜を形成する方法です。この方法もまた、耐摩耗性や耐食性の向上が期待できます。

ただし、これらの方法では、SKD11を高温に暴露することになるため、熱による変形などに注意する必要があります。

金属加工なら岐阜精器工業。創業50年の実績と豊富な経験により高精度でスピーディーに対応!1970年の創業から金属プレス加工、金型設計・製作、部品加工を行う企業です。長年培った技術を活かした『提案力』を武器にお客様の製品開発をサポートさせていただいております。

岐阜精器工業

TECH-JOURNEY

金属・樹脂加工の海外調達、コストダウンなら