VAやVEはどちらも質を落とさずにコストダウンを図る際には欠かせないもので、製品を作る際の重要なポイントの1つです。今回はVAとVEの違いやそれぞれの起源、VE提案のメリットと注意点などを詳しく解説します。VAやVEについて知っておくと、同じコストでもより高品質な製品を作れるでしょう。コストダウンや品質のアップを狙っている方は、ぜひ本記事を参考にしてみてください。

VA・VE提案と両者の違いについて

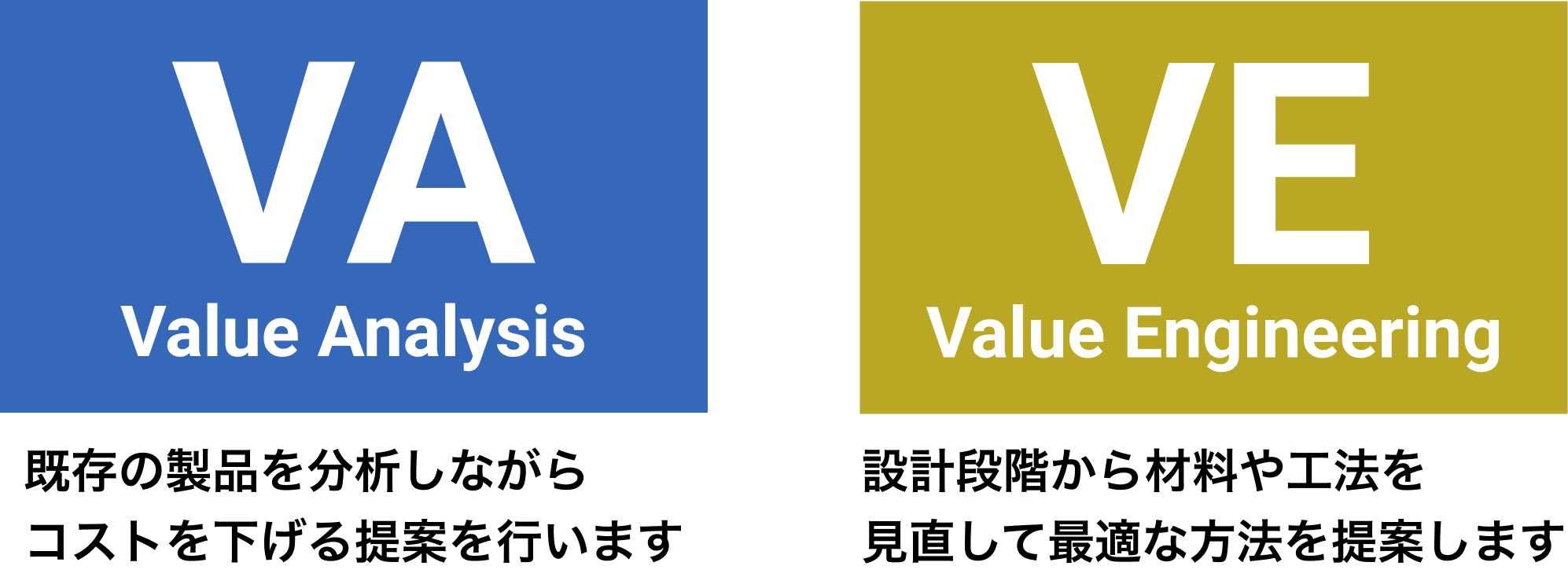

VAとVEはどちらもコストダウンやコストを上げずに質をアップさせるものですが、実は明確な違いがあります。以下でそれぞれの特徴や違いを紹介するので、参考にしてみてください。

VAとは

VAとは「Value Analysis(バリューアナリシス)」の略で、既存の製品を分析しながらコストを下げる提案を指します。すでに使用している製品を再度見直し、品質を維持しつつコストを下げるのが特徴です。

簡単に言えば「コストダウン+品質維持」もしくは「既存する製品の品質改善」となります。品質を維持しながらコストダウンをさせるためには、材料や製造方法の見直しなどが重要です。

VEとは

VEとは「Value Engineering(バリューエンジニアリング)」の略で、設計段階から材料や工法を見直して最適な方法を提案することを意味します。最初の設計段階から見直しができるため、VAよりも取り組みやすくコストダウンさせやすいのが特徴です。

VE提案の関係式は「Value(価値)=Function(機能)/Cost(コスト)」で表され、その価値を高めるには、同じコストで機能を向上させるか、同じ機能でコストを下げることが求められます。同じコストでも機能面が向上すれば、実質コストダウンしたのと同じと考えられています。

VAとVEの起源

VAは1947年、アメリカで開発されました。提唱したのはエレクトリック社の「ローレンス・D・マイルズ氏」で、当時作っていた製品の塗料への引火を防ごうとアスベストを使っていたのが始まりでした。アスベストより安価で同じ性能を持つ素材を使おうと試行錯誤した際に生まれたのが「VA」です。

その後、アメリカ国防総省がエレクトリック社のような事例をもとに「VE」を提唱し、現在ではVAとVEがそれぞれコストダウンや品質向上のために提案されるようになりました。日本では昭和30年代頃にVAが導入され、VEはさらに10年ほど経ってから取り入れられるようになったと言われています。

両者の違い

VAとVEは起源を見ても同じように感じてしまいますが、簡単に言えば製品を作る前の提案が「VE」、製造したあとの提案が「VA」となります。このように見ると、明確な違いがあるのがよく分かるでしょう。

製造業におけるVE提案のメリットと注意点

製造業におけるVE提案はただコストを下げるだけでなく、品質の最適化や生産の効率化などさまざまなメリットがあります。

VE提案を導入することの具体的なメリット

製造業におけるVE提案導入のメリットには、以下のようなものがあります。

・性能と品質の最適化

・トータルコストの削減

・設計や生産の効率化

・今後起こる可能性のあるリスクの防止と解消

VEはコストダウンさせて経費を浮かせるだけでなく、品質と性能を最適化できます。コストと品質、性能のバランスが良くなければ後々問題が起こる可能性もあるので、最適化させることは非常に重要です。

目の前のコストを削減するだけでなく、長期的に見たトータルライフコストを低減できるのもメリットの1つです。無駄なプロセスをなくすと生産や設計も効率よく進むようになり、結果としてコスト削減に繋がります。

製品開発の段階で性能と品質の最適化や、効率よく作業が進められる環境を作っておけば今後起こる可能性のあるリスクを未然に防止できます。もし問題やリスクが起こったとしても、VE提案をしておくことで解決しやすくなる場合もあるでしょう。

VE提案を導入することの注意点

VE提案にはさまざまなメリットがある一方で、実は注意しなければならないこともあります。特に気を付けたい注意点は以下の通りです。

・初期の段階で行わなければ効果は薄い

・実際に作業している人の声を聞く必要がある

・アイディアやチームワークが必要である

VE提案は基本的に設計初期の段階で行う必要があります。ある程度設計が進んでしまうと見直しに時間がかかるだけでなく、どうしても元の設計に引っ張られてしまう可能性があるためです。

また、作業効率をアップさせるためには、実際に作業を行う人の声を取り入れるのも大切です。使用する素材を見直すだけでなく、作業効率をアップさせて短い時間で生産することもコストダウンに繋がります。現場で機械を動かしたり作業したりする人の声を聞かなければ、作業効率はなかなかアップしません。

VE提案の際はチームワークも重要です。チームを組むと多くのアイディアを出しやすくなり、チームワークが生まれて話がスムーズに進むようになります。

価値向上につながるVE提案

弊社はコストダウンにとどまらない、お客様の価値向上につながるVE提案を積極的に行います。

ここでは、過去に行った提案例をご紹介します。

1.ダイキャスト製法からMIM(金属粉末射出成型)への工法転換

依頼内容

ダイキャスト(die-casting)で製作をしていましたが、鋳巣が多く発生することから強度不足となり、組み立て後の割れが頻繁に見られました。

最適な方法を提案

ダイキャスト(die-casting)からMIM(金属粉末射出成型)へ工法転換を行いました。 MIMは密度95%以上で空孔は丸い独立した形をとっているため、機械的強度が優れています。また、材質をSUS630へ変更することにより強度を高めました。

結果

工程内不良が減りコストダウンへと繋がりました。

2.機械加工からMIM(金属粉末射出成型)加工への工法転換

依頼内容

非常に小さな部品となり、機械加工では量産性がないのでMIMにて加工を行えるよう、強度があるSUS630材を使用して生産することを希望していました。

最適な方法を提案

中国広東省のMIM工場にて金型製作から生産まで一貫して対応しました。

成型→脱脂→焼結→整形→サンドブラスト→完成へ

結果

金属粉末射出成型にて対応することで量産性がアップしました。

3.順送プレスを用いた精密プレス加工

依頼内容

SUS304の順送プレスにて量産を行いたいため、金型工期50日以内での対応を希望していました。

最適な方法を提案

まずは、順送プログレッシブ型を製作しました。硬質なステンレスの三段絞りのためストローク調整等非常に時間はかかりますが、客先要望の50日以内で量産体制を整えました。先端加工後はバレル研磨を施し表面状態を仕上げています。

結果

中国にて生産をすることで金型費用、単価共にコストダウンに成功しています。絞り加工の実績が多い弊社だからこそ短納期で金型開発を終えることができました。

弊社は企業様からご提出いただいた図面を元に最適な材料選定、加工方法の選定、形状提案を行い製品のコストダウン、生産性向上に繋げます。試作から製品の立ち上げまで多くの実績があるからこそ出来るご提案をいたします。

電子機器、産業機器、自動車、など様々な分野で長年培われた経験と実績を活かし、お客様のご要望に応じた試作加工を数多く手掛けています。

| 技術開発を含む試作 |

自動車、電子機器、産業機器など様々な分野で長年培われた経験と実績を活かし、お客様のご要望に応じた試作から開発を含む難易度の高い試作まで数多く手掛けています。そのほか、他工法からの順送プレス加工への代替加工、工法変換、加工・組立て工数削減、低コスト化など、あらゆるニーズの試作に取り組んでいます。

|

| 量産性を見据えた試作 | 当社は、順送プレス加工での量産性を見据えた試作を最も得意としています。量産時の加工効率、加工コストなどを考慮し、試作段階から量産時の課題や問題点を事前に回避することで試作から量産、製品化までの立ち上げリードタイムの短納期化を図っています。また、製品仕様を使用環境、使用条件に応じて、オーバースペックもしくはアンダースペックになっていないかなども同時に見極め安定した品質で必要最小限のスペック、コストを見極めた試作を行っています。 |

| 量産時のトラブル防止対策! |

弊社は試作段階から量産時の課題や問題点を事前に回避することで、試作から量産、製品化までの立ち上げリードタイムの短納期化を図っています。量産性を見据えたモノづくりを実施することで、加工効率、安定品質、コスト低減など様々な角度から事前検証を行いつつ試作を行っています。量産時に『こんなはずじゃなかった・・』なんて事を防止できます。

|

対応可能な加工について

材料調達から加工~表面処理までワンストップで対応致します。

| 対応加工方法 | プレス加工(順送・トランスファー・単発)板金プレス(レーザー・タレパン)切削加工(旋盤・マシニング・ワイヤーカット)MIM(金属粉末射出成形)その他(鍛造、鋳造)*図面に合わせて適した加工方法をご提案いたします。 |

| 表面処理 | 各種メッキ、アルマイト加工、熱処理、塗装 |

| 溶接 | スポット溶接、アーク溶接、銀ロウ付け |

岐阜精器工業の海外調達のメリット

高品質 High Quality

岐阜精器では海外調達において「品質の問題」「納期の問題」などのトラブルを防ぎながら、長年にわたって高品質で低価格な製品をご提供させていただいております。弊社の独自監査を行い品質、精度に対応できる協力企業から日本品質の加工品を調達いたします。

短納期 Short Delivery

岐阜精器では海外で製品を製作し、ご希望の工場へ直接運ぶことで、物流コストの削減に貢献し、迅速な対応によってスピーディーな取引に繋げています。品質・工程・納期管理、日々変動する海外情勢など、あらゆる事態に対応できる体制を整えることによって、お客様のニーズに合わせた製品をスピーディーにお届けいたします。

低コスト Low Cost

岐阜精器ではお客様のニーズに合わせた製品をお届けができるようにアジア各国に協力工場を有し、最適な製品を、最適な技術で、ご納得価格で提供させていただきます。

金属加工なら岐阜精器工業。創業50年の実績と豊富な経験により高精度でスピーディーに対応!1970年の創業から金属プレス加工、金型設計・製作、部品加工を行う企業です。長年培った技術を活かした『提案力』を武器にお客様の製品開発をサポートさせていただいております。

岐阜精器工業

TECH-JOURNEY

金属・樹脂加工の海外調達、コストダウンなら