岐阜精器工業のロストワックスについて

弊社ではロストワックス製品の海外生産・調達をお手伝い致します。海外調達だと国内調達に比べ、平均25%のコストダウンが可能、金型費50%、単価30%ダウンが可能です。特に、弊社はVA/VE提案を得意としており、お客様のご要望に応じてさらに安価な調達が実現できます。弊社では海外調達において「品質の問題」「納期の問題」などのトラブルを防ぎながら、長年にわたって高品質で低価格な製品をご提供させていただいております。また、弊社独自監査を行って選定した精度、品質レベルの高い協力工場で製造し、弊社の品質検査を得て日本に出荷いたします。海外の現地工場においても、国内の工場と同様に、図面通りの高精度な製品づくりと、多品種に対応する柔軟性の高い製造フローを確立しております。お客様のニーズに合わせた製品をお届けできるようにアジア各国に協力工場を有し、最適な製品を最適な技術で、ご納得価格で提供させていただきます。

納期、価格はお気軽にご相談ください。

ロストワックスとは、精密鋳造法の一種です。寸法精度が高く、表面粗さが滑らかな製品を製造できます。複数部品の一体化など、工法変換によりコストダウンが実現できる可能性を持つ製法となります。また、従来の鋳造に比べ、格段に高い寸法精度と美しい鋳肌が得られます。複雑な形状や、精密さを求める製品の製作に向いており、隣接部分を一体化したような複雑形状の量産も可能です。

製造方法

金型にワックスを圧入して、「原型」 を作成します。

原型ができたら、「湯道」 と呼ばれる金属が流れる通路に、原型を複数つなぎ合わせます。

これは「ツリー」と呼ばれています。

ツリーにセラミックをコーティングします。コーティングは 5、6回繰り返して行い、厚みをもたせ鋳型を作ります。

鋳型を高圧の蒸気で熱して、ワックスを溶かし、鋳型に空洞をつくります。

鋳型に溶かした金属を流し込みます。金属が固化した後に、鋳型を壊して製品を取り出します。

製品完成

メリット

小ロットに最適、安価な製造コスト

ロストワックスの金型は、他の成形用金型に比べると非常に安価です。一般的な金型(プレス、ダイカスト、射出成形など)は数百万する金型も多いですが、数十万程度の金型費で量産が可能なので、高精度な部品を低コストで製造することが可能になります。また、耐用年数が非常に長く原価低減に寄与でき、さらに、同じ金型で鋳造材料を変更することが可能というメリットがあります。

複雑形状の成形ができる

設計の自由度が高く、砂型鋳造やダイカストでは成形できない複雑形状やアンダーカット形状の製品を製作できます。形状の制限があまり無く、3次元曲面や複雑形状が得意です。切削加工では難しい3次元形状や複雑形状も容易にでき、自由なデザイン設計が可能というメリットがあります。

高い寸法精度

金属の収縮率をコントロールすることで寸法精度を高くすることが可能です。砂型鋳造と比較し、寸法精度の高い素材を提供できます。寸法精度が高いため、機械加工の工数及び取り代量を削減でき、コストパフォーマンスが高いことが特徴です。さらに寸法精度を求める場合には機械加工を行うことができます。

大型部品の製造が可能

手のひらサイズの小物から500mmの大物まで製造が可能です。砂型鋳造では実現できない高精度・高品質な大物部品を製造できます。また、溶融温度が高いため、ダイカストでは難しい厚肉にも対応でき、薄肉、厚肉どちらも製造が可能です。

素材となる金属の多様性

ダイカストと異なり、アルミ合金だけでなくステンレスや鉄、銅など、多様な材質を使用できます。つまり、流し込む金属に制限がありません。硬度の高いものや、ねばりのあるものなど、機械加工が難しい材質でも容易に製作できます。機械加工と比較して、端面形状、薄肉など、設計的な自由度が向上します。

| 使用可能な主な材質 |

|

高精度・高品質を実現

ロストワックス製法は寸法精度が高い工法であり、後加工の工数削減を実現できます。鋳肌が美しく、表面租度に優れるので外観品としても使用されます。また、従来の鋳造方法に比べ、仕上がりがキレイで、用途によっては表面処理せずそのまま利用もできます。さらに、鏡面研磨やヘアライン研磨をすることで光沢仕上げ等が可能です。

一体化成形でコストダウン、 強度強化の実現

ロストワックスなら一体物の鋳造が可能です。複雑形状品をパーツごとに製作し、追加工、溶接、組み立てを行っていたような製品からの工法転換が可能です。工程をできるだけ減らした製造でコストダウンに寄与できます。また、設計時に思い浮かべた形状をそのまま成形できるため、工数削減が可能になります。最小部品点数にて製造ができるので部品点数削減によるコストダウンも可能です。さらに一体部品として鋳造することで、組み立て・溶接等による部分強度の弱点の克服も可能です。鋳造でリブを入れるすることで、さらに高強度にすることが可能になります。

試作~量産まで 同じ加工方法で製作可能

試作段階では金型不要の3Dプリンターから鋳造を行います。 量産時と同じ条件でのテストが可能です。その後、試作にて形状確定した段階で金型を作成し、そのまま量産体制に移ることができます。試作と量産が同じ製造方法のため、仕様、設計変更の必要がなくスムーズな移行ができます。 切削加工品の場合は、試作から量産まで対応可能ですが、金型を作るわけではないため、量産時のコストメリットが出しづらいという問題があります。

デメリットは?

切削やダイキャストにくらべ精度は低い

一般的な公差は 25mm~50mm の大きさで ±0.4mm と言われています。

武杉製作所では気温湿度等の条件を徹底してコントロールすることで±0.2mm~0.3mmらいに収まる公差が可能です。

1個〜10個程度のボリュームには向きません。

型を作るため、コストが割高になりその後の量産想定が無い1~10個のみの製作には向いていません。ただ、3Dプリンター+ロストワックスで複雑形状が可能で、この場合、切削ではできない形状の製品が製作可能なため、少量でもメリットとなります。

ダイカストと比較した場合に型の寿命が短い

一般的にはアルミ型を利用するため安価な反面、金型寿命が短いと言われています。武杉製作所では数が多くなる場合、金型を一部鉄型にして強度をもたせることで、アルミダイカスト金型と同等程度の寿命が可能です。

他工法との比較

| 製 法 | 金型代 | 単 価 | 型製作 納期 |

鋳造納期 | 面粗度 | 形 状 | 量産性 | 材 質 | 鋳 巣 | 強 度 |

|---|---|---|---|---|---|---|---|---|---|---|

| ロストワックス | ○ | ○ | ○ | ▲ | ◎ | ◎ | ○ | ◎ | ○ | ◎ |

| ダイカスト | ▲ | ◎ | ▲ | ◎ | ◎ | ○ | ◎ | ▲ | ▲ | ▲ |

| 砂型鋳造 | ◎ | ▲ | ◎ | ○ | ▲ | ▲ | ▲ | ○ | ○ | ○ |

| 鍛造 | ○ | ▲ | ▲ | ◎ | ▲ | ▲ | ◎ | ○ | ◎ | ◎ |

材質

溶融金属全てに対応 鉄、ステンレス、アルミニウム、銅、チタン、マグネシウム、亜鉛

製造可能材料

鉄、ステンレス、アルミなど幅広く加工可能です。

機械構造用鋼

| 種類 | 相当規格 は圧延材規格の記号 |

||

|---|---|---|---|

| JIS | AISI又はSAE | 他 | |

| 炭素鋼 | |||

| -1049 | |||

| 低合金鋼 | -5147 | ||

| -4140 | AMS5338 | ||

| -4115 | |||

| -4340 | AMS5330 | ||

| AMS5333 | |||

ステンレス鋼

| 種類 | 相当規格 は圧延材規格の記号 |

||

|---|---|---|---|

| JIS | AISI又はSAE | 他 | |

| オーステナイト系 | SCS13 | ACI CF-8 | |

| SCS14 | ACI CF-8M | ||

| SCS16 | ACI CF-3M | ||

| オーステナイトフェライト系 | SCS10 | ||

| SCS11 | |||

| フェライト系 | |||

| マルテンサイト系 | SCS1 | ACI CA15 | |

| SCS2 | ACI CA40 | ||

| SCS2A | ACI CA40 | ||

| AMS5352 | |||

| 析出硬化系 | SCS24 | AMS5355 | |

特殊合金

| 種類 | 相当規格 は圧延材規格の記号 |

||

|---|---|---|---|

| JIS | AISI又はSAE | 他 | |

| 電磁気材 | AMS5210 | ||

| 工具鋼 | |||

| 耐熱鋼 | SCH12 | ACI-HF | |

| SCH20 | ACI-HU | ||

製造事例

重機関連部品/SCS13 (SUS304相当)

バルブ関連部品/SCS14 (SUS410相当)

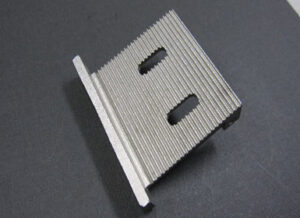

ヒートシンク

家電関連部品